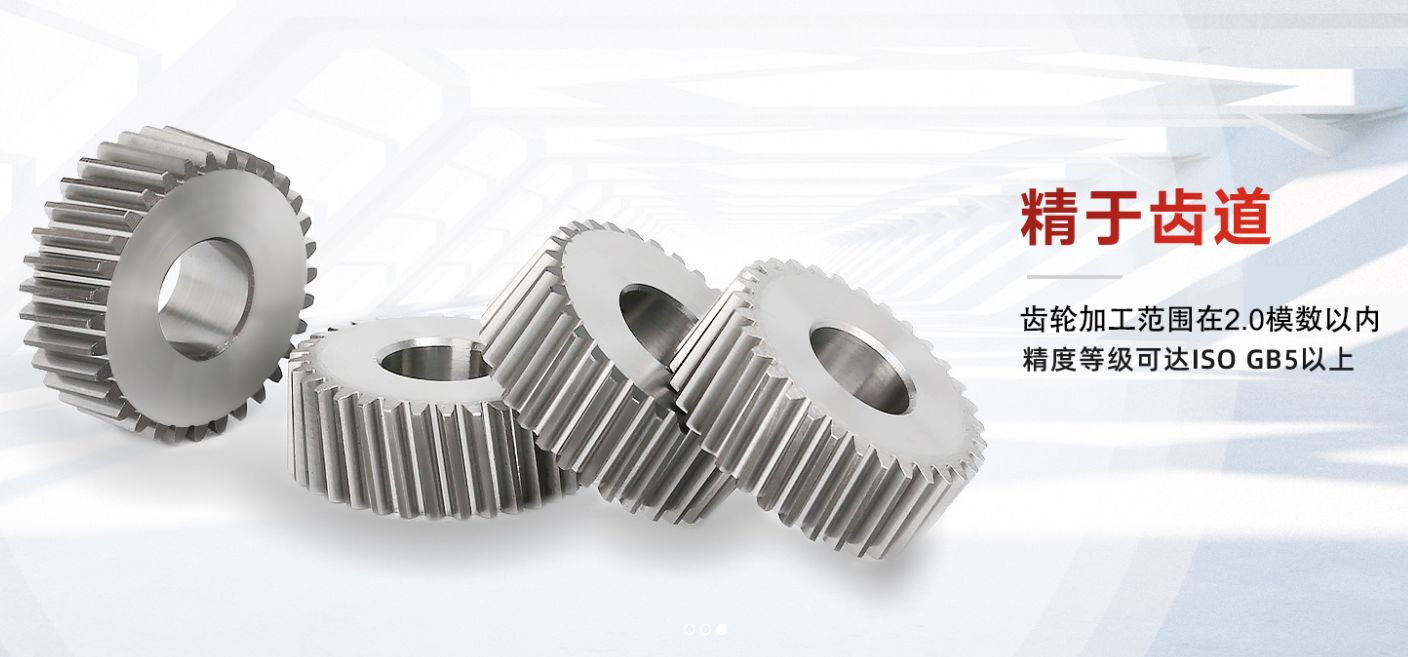

粉末冶金齿轮与机加齿轮工艺比较:优势与差异深度解析

发布时间:

2025-05-20 10:35

赛仑特

1.制造工艺

• 粉末冶金齿轮:通过将金属粉末压制成形,然后通过烧结处理使其固化。粉末冶金能够制造复杂的形状,且材料利用率较高。

• 机加工齿轮:首先通过铸造或锻造等方法制造齿轮毛坯,然后通过车削、铣削、磨削等加工方法进行精细加工。

2.材料利用率

• 粉末冶金齿轮:由于粉末冶金采用的是压制成形技术,材料浪费较少,利用率通常能达到95%以上。

• 机加工齿轮:由于采用的是去除材料的方法,材料浪费相对较大,尤其是在高精度要求的情况下。

3.制造成本

• 粉末冶金齿轮:制造成本较低,尤其适合大批量生产。由于粉末冶金过程可以避免很多复杂的加工步骤,因此可以节省大量人工成本和设备投入。

• 机加工齿轮:制造成本较高,特别是在精度要求高的情况下,机加工需要更多的工序和设备,而且人工成本较高。

4.精度和表面质量

• 粉末冶金齿轮:尽管粉末冶金齿轮的尺寸精度较好,但通常表面光洁度较差,需要额外的后处理来改善其表面质量。其精度和强度往往低于机加工齿轮。

• 机加工齿轮:精度和表面质量较高。通过精密的机加工工艺,可以达到较高的尺寸精度和表面粗糙度要求。

5.力学性能

• 粉末冶金齿轮:其力学性能通常低于机加工齿轮,尤其是在承载能力和疲劳强度方面,由于粉末冶金中可能存在孔隙或不均匀的材料结构,导致其力学性能受到限制。

• 机加工齿轮:力学性能更强,特别是经过热处理后,具有更高的强度、硬度和耐磨性,适用于高负荷、高强度的工作环境。

6.适用范围

• 粉末冶金齿轮:适合用于低至中负荷的应用,尤其是对成本敏感且要求不高的场合,例如家用电器、玩具、汽车小型部件等。

• 机加工齿轮:适用于高负荷、高精度和高强度要求的场合,如汽车、航空、工业传动设备等。

7.生产效率

• 粉末冶金齿轮:由于其适合大批量生产,生产效率较高。

• 机加工齿轮:生产效率较低,特别是在小批量或定制化生产时。

总结:

• 粉末冶金齿轮:适合大批量、低至中负荷的应用,成本低、材料利用率高,但力学性能和精度稍逊,表面质量较差。

• 机加工齿轮:适合高负荷、高精度应用,具有较好的力学性能和表面质量,但成本高、生产效率较低。

选择哪种齿轮取决于具体应用的需求,例如负载要求、精度要求和成本预算。

相关新闻

在建筑智能化设备领域,开窗机减速电机的防护等级直接影响设备的环境适应性和使用寿命。防护等级系统采用国际通用的IP代码表示,由两位特征数字组成,分别对应固体异物防护和液体渗透防护能力。 数字反映对固体异物的防护强度。数字2代表能防止直径大于12.5毫米的固体物体侵入,适用于普通室内环境;数字4可阻挡直径超过1毫米的线状物体,常见于多粉尘的厂房场景;数字5表示完全防尘结构,能应对沙尘暴等恶劣气候。消防排烟用开窗机通常要求达到5级防护。 第二位数字标识防水性能。数字3表示可防护60度角内的淋水,适合普通外窗安装;数字4能承受任意方向的溅水,满足雨季较多的地区需求;数字5允许用喷嘴喷水清洗,常见于工业车间环境。需要特别注意的是,沿海地区或高湿度场所应选择带6级防水认证的机型,这类产品可承受强力喷水或短暂浸泡。 防护等级的选用需结合实际安装环境。北方干燥地区使用3级防水配合4级防尘即可满足

在智能家居和工业通风系统中,开窗机减速电机因长期运行或安装不当可能出现卡死现象。本文从实际应用角度出发,梳理可能导致卡死的核心因素及对应的处理方法,帮助用户快速定位问题。 一、机械结构问题 卡死最常见的原因是机械传动部件受阻。减速电机内部的齿轮组若缺乏润滑,金属部件直接摩擦会产生高温,导致油脂干涸、齿轮咬合异常。可尝试拆开电机外壳,观察齿轮表面是否有明显磨损或异物(如灰尘、金属碎屑),并用专用润滑脂清洁后重新涂抹。同步检查输出轴是否变形,轴套是否松动,这些细节问题可能被忽略但直接影响运转顺畅度。 二、负载匹配异常 电机功率与窗户重量不匹配时,超负荷运行会加速部件损耗。例如,重型金属窗配置低扭矩电机,初期可能勉强工作,但长期使用后电机因持续过载而卡死。建议核对电机铭牌参数,确保其推力值大于窗户自重与摩擦阻力的总和。若已出现卡死,可手动测试窗户滑轨阻力,排除导轨变形或密封条老化导致

在当今科技飞速发展的时代,智能机器人已经深入到我们生活的各个领域,从家庭清洁到工业生产,智能机器人的应用无处不在。而在这些机器人的核心动力系统中,微型减速电机作为一种重要组成部分,发挥着至关重要的作用。那么,为什么智能机器人选择采用微型精密行星齿轮箱呢?让我们来深入探讨一下。 微型减速电机的基本原理 首先,微型减速电机的工作原理并不复杂。简单来说,它通过齿轮的减速作用,将电动机的高速旋转转化为低速、高扭矩的输出。就像我们骑自行车一样,低档齿轮可以让我们轻松爬坡。这种“减速”的原理在智能机器人中尤为重要,因为在许多应用场景下,机器人需要稳健而准确的动作。 高精度与效率高率的结合 智能机器人常常需要在有限的空间内完成复杂的操作。这就要求它们的运动系统不仅要效率高,还要具备极高的准确度。微型精密行星齿轮箱正好满足了这一需求。它的设计使得运动传递更为平稳,减少了摩擦和能量损耗,从而提高

在微型减速电机的内部世界里,齿轮材质的选择就像为运动员挑选跑鞋,看似微小的差异可能改变整体表现。不同材质的齿轮在传动过程中会产生独特的物理特性,这些特性直接影响着电能的转化效率和使用寿命。 金属齿轮家族中,钢材因其均衡的强度和耐磨性成为常见选择。经过适当热处理的合金钢齿轮能承受较高载荷,传动过程中的能量损耗相对可控。而粉末冶金齿轮则展现出更好的自润滑特性,特别适合需要长期运转且维护不便的场景。黄铜齿轮虽然机械强度稍逊,但在需要抑制电磁干扰的特殊环境中表现出独特价值。 工程塑料齿轮正在改写传统认知。聚甲醛树脂齿轮运转时产生的噪音比金属齿轮降低约40%,这种特性使其在医疗设备和办公自动化设备中广受欢迎。尼龙复合材质齿轮通过添加碳纤维等强化材料,既保持了塑料的轻量化优势,又显著提升了负载能力。值得注意的是,塑料齿轮在高温环境中的尺寸稳定性仍需特别注意。 材质组合的协同效应值得关注。某些

胰岛素泵作为糖尿病患者的长期佩戴设备,其运行噪声直接影响用户体验与治疗依从性。微型减速电机作为驱动核心,其噪声控制涉及精密机械设计、材料科学及电子调控的多学科协同优化。 在机械结构层面,采用斜齿轮啮合替代传统直齿轮可降低齿面冲击噪声,同时通过有限元分析优化齿轮箱内部空腔的声学共振特性。部分厂商已引入高分子复合材料齿轮,其阻尼特性较金属齿轮可减少高频振动传递。电机转子的动平衡精度控制在0.5mg·mm以内,从源头抑制机械振动引发的宽频噪声。 电磁噪声控制方面,无刷电机驱动算法通过优化PWM调制频率,避免其谐波落入人耳敏感频段(2k-5kHz)。定子绕组的分布式排布设计可削弱空间磁场谐波,配合纳米晶磁芯进一步降低铁损啸叫。实测数据显示,此类设计可使整机噪声级控制在28dB以下,满足夜间使用场景需求。 系统集成上,采用声学拓扑优化技术对泵体外壳进行结构设计,内部增设多孔吸声材料层。微型